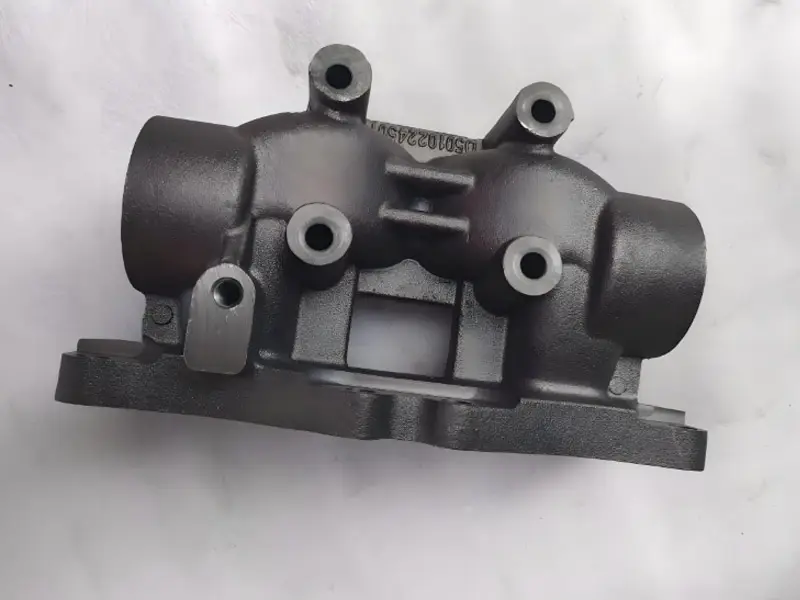

자동차 배기 매니폴드

| 제품명: | 자동차 배기 매니폴드 |

| 키워드: | 자동차 배기 매니폴드 |

| 산업: | 운송 - 항공우주 |

| 공예품: | 주조 - 모래 주조 |

| 재료: | 주강 |

가공 제조업체

- 비슷한 제품을 제공하는 54 제조업체가 있습니다

- 이 처리 기술을 제공하는 129 제조업체가 있습니다

- 이 소재 가공 서비스를 제공하는 104 제조업체가 있습니다.

- 이 산업 분야에서 처리 서비스를 제공하는 140 제조업체가 있습니다.

제품 상세정보

자동차 배기 매니폴드는 배기 시스템의 핵심 부품으로 엔진 블록에 연결되어 각 실린더의 배기가스를 모아 배기관으로 유도하는 역할을 합니다. 자동차 배기 매니폴드는 일반적으로 주조 공정을 통해 제조됩니다. 주조는 복잡한 모양과 고온에 강한 부품을 효율적으로 생산할 수 있기 때문에 배기 매니폴드 제조의 주류 방법입니다. 그러나 고성능 튜닝 또는 레이싱 애플리케이션에서는 성능을 최적화하고 무게를 줄이기 위해 튜브 용접(비주조)을 사용하여 튜브형 매니폴드를 제조하기도 합니다.

배기 매니폴드 제조에서 주조 공정의 응용

주조 공정이 배기 매니폴드에 적합한 이유는 복잡한 기하학적 모양(여러 실린더를 연결하여 단일 출구로 모아야 함)과 고온 내성 요구 사항 때문입니다. 일반적인 주조 방법은 다음과 같습니다.

- 사형 주조:

- 과정: 모래 거푸집으로 매니폴드 모양을 만들고 용융 금속(예: 구상 흑연 주철)을 주입한 후 냉각하여 거푸집을 제거합니다.

- 장점: 저렴한 비용으로 대량 생산에 적합합니다(예: 순정 승용차 또는 상용차).

- 단점: 표면이 거칠고 정밀도가 낮으며 무게가 무겁습니다(5-10kg).

- 응용: 폭스바겐, 토요타의 일반 가정용 차량과 같은 경제적인 모델에서 흔히 볼 수 있습니다.

- 정밀 주조(로스트 왁스 주조):

- 과정: 왁스 모형으로 정확한 모델을 만들고 세라믹 껍질로 감싼 후 왁스 모형을 녹여 스테인리스 스틸 또는 고온 합금을 주입하고 냉각 후 껍질을 깨뜨립니다.

- 장점: 표면이 매끄럽고 치수 정밀도가 높습니다(±0.1mm), 복잡한 디자인에 적합합니다.

- 단점: 비용이 비싸고 생산 주기가 깁니다.

- 응용: BMW M 시리즈 또는 AMG 모델과 같은 고급 모델 또는 튜닝 매니폴드.

- 재료:

- 구상 흑연 주철: 고온에 강하고(최대 800-1000°C) 비용이 저렴하여 순정 매니폴드에 널리 사용됩니다.

- 스테인리스 스틸(예: 304 또는 409): 내식성이 뛰어나고 무게가 가벼워 고성능 또는 튜닝 매니폴드에 흔히 사용됩니다.

- 고온 합금(예: Inconel): 레이싱 또는 터보차저 모델에 사용되며 내열 온도가 최대 1200°C이지만 가격이 비쌉니다.

비주조 공정: 튜브 용접 매니폴드

고성능 튜닝 또는 레이싱 분야에서는 배기 매니폴드가 주조를 사용하지 않고 튜브 용접으로 제조될 수 있습니다(“튜브형 매니폴드” 또는 “헤더”라고 함).

- 공정 흐름:

- 튜브 재료 선택: 스테인리스 스틸(304/316) 또는 티타늄 합금, 벽 두께 1.5-2.5mm.

- 튜브 벤딩 성형: CNC 튜브 벤더는 튜브를 설계된 모양으로 구부려 각 실린더 배기 포트에 맞춥니다.

- 용접: TIG 아르곤 아크 용접으로 튜브 섹션과 플랜지를 연결하여 기밀성과 강도를 보장합니다.

- 표면 처리: 연마 또는 세라믹 코팅 스프레이로 내열성과 미관을 향상시킵니다.

- 장점:

- 경량화: 주철 매니폴드보다 30-50% 가볍습니다(약 2-5kg).

- 성능 최적화: 배기 흐름을 최적화하고 배압을 줄여 고회전 마력을 향상시킵니다(5-15% 증가 가능).

- 맞춤화: 모델 및 엔진(예: 터보차저 또는 자연 흡기)에 따라 튜브 직경과 길이를 조정할 수 있습니다.

- 단점:

- 높은 비용(재료 및 브랜드에 따라 2000-10,000위안).

- 제조가 복잡하고 고정밀 장비와 숙련된 기술이 필요합니다.

- 응용: 레이싱, 튜닝 차량(예: Subaru WRX, Honda Civic Type R) 또는 고급 브랜드(예: Akrapovic, HKS).

이전 기사 : S460(Q/QL/QL1) 구조 부재

다음 기사 : 자동차 충돌 방지 빔

유사 상품

더 보기

가공 축류 팬 케이스에 사용되는 가공 공정에는 어떤 것들이 있나요?

- 공예품 : 판금 - 용접

- 재료 : 탄소강

탄소강 고정 앵커 플레이트 가공 공정 분석

- 공예품 : 가공 - CNC 밀링 또는 밀링

- 재료 : 탄소강

건축 용도 U형강 정밀 가공

- 공예품 : 스탬핑 - 일반 스탬핑

- 재료 : 알류미늄

건축 공사용 S355JR 용접 H형강 맞춤 제작

- 공예품 : 판금 - 용접

- 재료 : 탄소강

두꺼운 벽 플랜지 선반-밀링 복합 가공 및 탐상 검사

- 공예품 : 가공 - 터닝 및 밀링

- 재료 : 합금강

드릴 칼럼 안정 장치, 석유 시추 플랫폼에 적용

- 공예품 : 가공 - 5축 가공

- 재료 : 합금강

콘 크러셔 크러싱 맨틀

- 공예품 : -

- 재료 :

혁신적인 스카이빙 기술: 고밀도 방열 기술의 병목 현상 해결

- 공예품 : 표면 처리 - 다른

- 재료 : 합금강

더 많은 제품

더 보기

가공 축류 팬 케이스에 사용되는 가공 공정에는 어떤 것들이 있나요?

- 공예품 : 판금 - 용접

- 재료 : 탄소강

탄소강 고정 앵커 플레이트 가공 공정 분석

- 공예품 : 가공 - CNC 밀링 또는 밀링

- 재료 : 탄소강

건축 용도 U형강 정밀 가공

- 공예품 : 스탬핑 - 일반 스탬핑

- 재료 : 알류미늄

건축 공사용 S355JR 용접 H형강 맞춤 제작

- 공예품 : 판금 - 용접

- 재료 : 탄소강

두꺼운 벽 플랜지 선반-밀링 복합 가공 및 탐상 검사

- 공예품 : 가공 - 터닝 및 밀링

- 재료 : 합금강

드릴 칼럼 안정 장치, 석유 시추 플랫폼에 적용

- 공예품 : 가공 - 5축 가공

- 재료 : 합금강

콘 크러셔 크러싱 맨틀

- 공예품 : -

- 재료 :

혁신적인 스카이빙 기술: 고밀도 방열 기술의 병목 현상 해결

- 공예품 : 표면 처리 - 다른

- 재료 : 합금강